Der Link wurde in Ihrer Zwischenablage gespeichert

Schleifen ist in der Industrie ein wichtiger Arbeitsschritt. Wie dies wirtschaftlicher, energiesparender und umweltschonender geschehen kann, untersuchen Forscher im Rahmen der Zukunftsaufgabe "Nachhaltiges Wirtschaften und Energie" der neuen Hightech-Strategie.

3 Min. Lesedauer

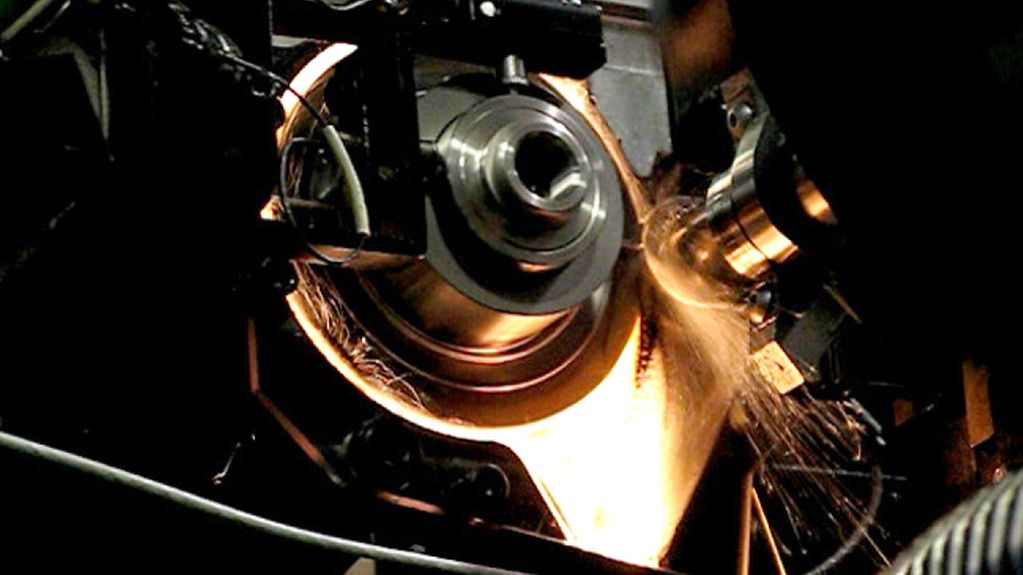

Zum Schleifen wird gar kein oder nur sehr wenig Schmiermittel benötigt

Foto: Volkswagen AG

Nass oder trocken? Diese Frage stellt sich nicht nur beim Friseur, sondern auch im Volkswagen Motorenwerk Salzgitter. Immer öfter lautet die Antwort "trocken". Denn werden Werkstücke trocken bearbeitet, spart das nicht nur Wasser, Energie und Kosten. Gleichzeitig vermindert es den Ausstoß von Treibhausgasen und verbessert die Luft in den Werkshallen.

Worum geht es? Für den Motorenbau wird Metall bearbeitet. Beim Drehen, Fräsen, Bohren oder Schleifen von Metallen entsteht Reibungswärme. Die Wärme muss abtransportiert werden, damit Bauteil und Maschine nicht beschädigt werden. Bisher wurde in vielen Prozessen die Nassbearbeitung genutzt: Hunderte Liter an Kühlschmiermitteln fluteten das Bauteil an der zu bearbeiteten Stelle. Das kühlte das Werkstück, schmierte die Maschine und entfernte heiße Späne.

Der Aufwand dafür war immens: Das Kühlschmiermittel musste vorgehalten, zugeführt, abgepumpt, temperiert und wieder sauber gefiltert werden. Und an heißen Tagen verdampften Schmiermittel. Die Beschäftigten in den Werkshallen arbeiteten in ölgeschwängerter Luft, was zwar vom Arbeitsrecht gedeckt aber unangenehm war.

In jüngerer Zeit setzt sich deshalb die so genannte Trockenbearbeitung durch. Die Verantwortlichen verändern dafür die Vorgänge an vielen Stellschrauben so, dass weniger Reibungswärme entsteht.

Im Ergebnis braucht es gar kein Schmiermittel mehr oder nur sehr wenig, das dann gezielt eingesprüht wird - die so genannte Minimalmengen-Schmierung. "Für Drehen, Bohren und Fräsen ist Trockenbearbeitung bei vielen Herstellern inzwischen Standard", erklärt Ulf Harbs, Leiter Technologie-Entwicklung bei Volkswagen (VW) Salzgitter.

Nun etabliert sich dieser Trend auch in der Herstellung größerer Motorenteile aus Aluminium - einem Material, das im Vergleich zur Bearbeitung von Stahl andere Herausforderungen stellt. Hier ist das Motorenwerk Vorreiter bei der Fertigung von Aluminium-Zylinderköpfen mit Minimalmengen-Schmierung. "Vorher brauchten wir vier Liter Kühlschmiermittel pro Zylinderkopf, heute ist es weniger als ein Schnapsglas voll", berichtet Harbs.

Bei Nockenwellen hat es der "letzte Schliff" in sich

Foto: Volkswagen AG

Im Rahmen eines Forschungsprojekts widmete sich VW einem besonders anspruchsvollen Bearbeitungsschritt. Zusammen mit Projektpartnern und gefördert durch das Bundeswirtschaftsministerium hat das Unternehmen die Minimalmengen-Schmierung erstmals erfolgreich eingesetzt, um Nockenwellen zu schleifen.

Hier hat es der "letzte Schliff" in sich. Das Schleifen produziert deutlich mehr Reibungswärme als andere Arbeitsschritte. Die besondere Form der Nocken, große Reibungsflächen, die Stahlhärte und die erforderliche Passgenauigkeit der Teile sind weitere Eigenheiten des Vorgangs. Deshalb rechnet sich gerade hier eine Umstellung.

Werkstücke und Werkzeuge wurden bislang pro Stunde mit 5.000 bis 7.000 Litern Kühl- und Schmiermittel geflutet. Das kann bis zu 80 Prozent des Gesamtbedarfs an Energie für diesen Arbeitsschritt ausmachen. Der eigentlichen Wertschöpfung dienen dagegen nur 20 Prozent der eingesetzten Energie.

Das Werk in Salzgitter produziert pro Jahr zwei Millionen Nockenwellen. Eine Umstellung der Technik würde die Hälfte an Energie und Kosten in Höhe von 300.000 Euro einsparen.

Der verbesserte Prozess behält das Prinzip der Minimalmengen-Schmierung bei: Über zwei Kanäle wird Druckluft mit kleinsten Öltröpfchen vermischt und passgenau zwischen Schleifscheibe und Nocke gesprüht. Doch das allein genügt nicht.

Zusätzlich hat die Schleifscheibe einen speziellen Belag aus einem Stück, um sie widerstandsfähiger zu machen. Die Eigenschaft der Schleifscheibe, Wärme aufzunehmen, verbesserte sich dank einer keramischen Schicht zwischen Schleifbelag und Stahlkörper sowie speziellem Kleber.

Auch die Struktur des Schleifbelags mit gelaserten Löchern ist wichtig: Die Poren verteilen das Schmiermittel, sorgen für den Abtransport heißer Späne und reduzieren so die Reibungswärme. Eine Haube um die Schleifscheibe begrenzt den Funkenflug. Eine Druckluftdüse sorgt dafür, dass die heißen Späne in die richtige Richtung fliegen. So landen die Späne nahe einer Absaugvorrichtung, die sie schnell entfernt.

Was am Teststand der Nockenschleifmaschine funktioniert hat, muss sich nun in der industriellen Fertigung bewähren. "Wir fertigen hier über 9.000 Nockenwellen am Tag – das muss wie Brötchen backen gehen", sagt Harbs.

Werkzeugmaschinenhersteller Junker und VW planen eine Pilotfertigung unter Serienbedingungen.

Das Bundesministerium für Wirtschaft und Technologie hat dieses Projekt im Rahmen des Energieforschungsprogramms mit rund 700.000 Euro gefördert. Eine ebenso große Summe haben die Projektpartner investiert. Die Bundesregierung fördert mit ihrem Programm Projekte zur Verbesserung von Energieeffizienz als einen Schwerpunkt. Bis 2050 soll der deutschlandweite Energieverbrauch um die Hälfte sinken.

Projektpartner neben Volkswagen als Koordinator:

Schleifwerkzeuge: Diamant Gesellschaft TESCH GmbH, Ludwigsburg

Minimalschmierung: Bielomatik Leuze GmbH, Neuffen

Maschinenkonzept: Erwin Junker Maschinenfabrik GmbH, Nordrach

Wissenschaftliche Begleitung: Fraunhofer Institut für Werkzeugmaschinen und Umformtechnik, Chemnitz