Autoteile aus recycelten Glasfasern

Ein niedrigeres Gewicht von Elektroautos ermöglicht den Einbau kleinerer und leichterer Batterien – bei gleicher Reichweite. Das Deutsche Zentrum für Luft- und Raumfahrt untersucht daher in einem Verbundprojekt, Fahrzeugteile aus leichteren und recycelten Materialen herzustellen. Das ist in doppelter Hinsicht nachhaltig.

4 Min. Lesedauer

Für weniger Stromverbrauch und mehr Reichweite: Im Forschungsprojekt CosiMo arbeiten Wissenschaftler daran, leichtere Kfz-Bauteile zu entwickeln.

Foto: Bundesregierung/Stutterheim

Konventionelle Batteriegehäuse von Elektrofahrzeugen wiegen rund 300 Kilogramm. Mithilfe von Bauteilen aus faserverstärkten Kunststoffen (FVK) lassen sich bis zu 40 Prozent Gewicht im Vergleich zu Aluminium oder Stahl einsparen. Leichtbau hilft damit signifikant, die Reichweite von E-Autos zu erhöhen. Das Deutsche Zentrum für Luft- und Raumfahrt (DLR) untersucht daher, wie Bauteile aus nachhaltigen Materialien in der Automobil- und Flugzeugfertigung genutzt werden können. Dazu zählen recycelte Fasern aus der Textilindustrie oder wiederverwendbare Kunststoffe.

Im Projekt CosiMo haben das DLR, die Universität Augsburg und ein Industriekonsortium von elf Unternehmen die Basistechnologien für geeignete Fertigungsprozesse entwickelt. Die erfolgreiche prototypische Umsetzung erfolgte am DLR-Zentrum für Leichtbauproduktionstechnologie (ZLP) in Augsburg.

Ein niedrigeres Gewicht von E-Autos ermöglicht den Einbau kleinerer und leichterer Batterien bei gleicher Reichweite. Dies spart Kosten, reduziert Bauraum und verkürzt Ladezeiten. Werden nachhaltige Materialien eingesetzt, schont das zudem wertvolle Ressourcen. Ziel des CosiMo-Projekts ist es daher, die nach wie vor kostenintensive Herstellung von FVK-Bauteilen sowohl ökonomisch als auch ökologisch zu optimieren.

Intelligente Fertigung: In einer Heißpresse werden die Verbundstoffe zu Batteriedeckeln gepresst.

Foto: DLR (CC BY-NC 3.0)

Bewährte Verfahren und neue Anwendung

Ein Ansatz von CosiMo ist es, neue Kunststoffmaterialien im bewährten RTM-Prozess zu verarbeiten. Das sogenannte Resin Transfer Moulding kommt vor allem in der Automobilbranche zum Einsatz und ermöglicht eine hochautomatisierte Fertigung mit hohen Stückzahlen: Am ZLP Augsburg verwendete das Projektteam dabei nun recycelte Glasfaser-Vliesstoffe.

Die Textilien wurden in eine metallische Form abgelegt und mit einem flüssigen thermoplastischen Kunststoff imprägniert. Das bringt insbesondere den Vorteil, dass das spätere Bauteil nach Bedarf wieder aufgeschmolzen werden kann, um es mit anderen Komponenten zu verschweißen. Für die Imprägnierung kam ein Werkzeug zum Einsatz, das an ein großes Waffeleisen erinnert. Damit das Bauteil die gewünschte Form und Festigkeit bekommt, wurden die imprägnierten Materialien unter hohem Druck in der DLR-Heißpresse verpresst. Nach rund sechs Minuten war das 1,10 Meter lange und 53 Zentimeter breite Bauteil fertig.

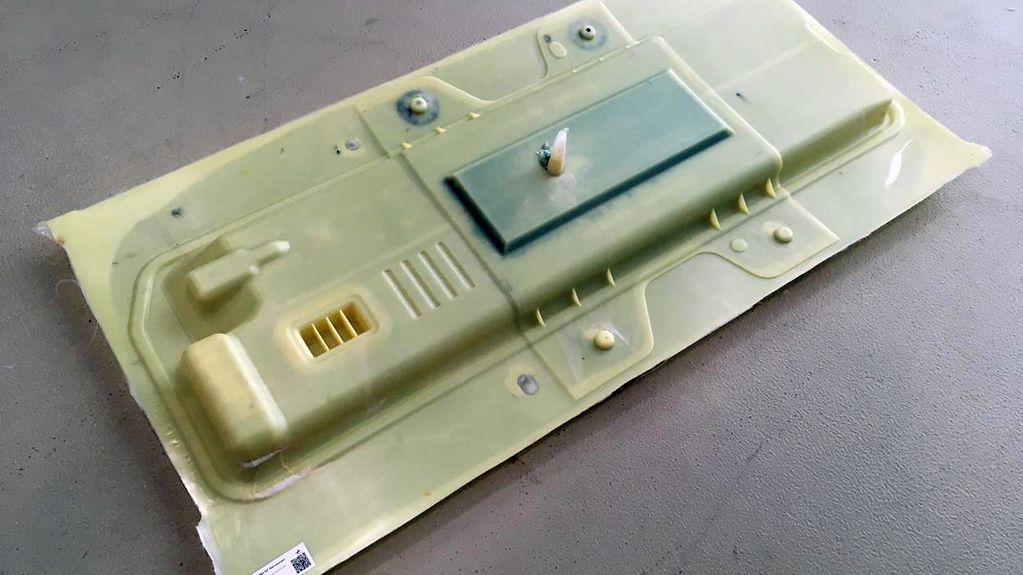

Entstanden sind experimentelle Batteriegehäusedeckel für E-Autos aus dem Endmaterial Polyamid 6. Dieser Kunststoff ist auch bekannt als „Nylon“. Seine Verwendung als Epoxidharz-Ersatz ist bisher einzigartig. Epoxidharze werden im Leichtbau standardmäßig eingesetzt, können im Gegensatz zu Polyamid 6 jedoch nicht recycelt werden. Das Projektteam verbindet nun mit seinem neuen Ansatz die Vorteile einer kostengünstigen Fertigung bei guten mechanischen Materialeigenschaften. Das Bauteil ist außerdem leicht, korrodiert nicht und kann dank seiner thermoplastischen Eigenschaften weiterverarbeitet werden.

Der aus recyceltem Glasfaser-Vlies gepresste Batteriedeckel sorgt für eine erhebliche Gewichtsreduzierung der Kfz-Batterien.

Foto: DLR (CC BY-NC 3.0)

Neue Einblicke in das Material

Am ZLP Augsburg wurde der RTM-Fertigungsprozess mit einem umfangreichen Netzwerk aus verschiedenen Sensoren ausgestattet. So konnten die Experten die Materialeigenschaften bereits während der Fertigung analysieren. Die gewonnenen Daten bilden die Grundlage für zukünftige intelligente Prozesssteuerungen. „Die größte Herausforderung war die Ermittlung der Prozessparameter zur vollständigen Imprägnierung der Vliesstoffe. Im Vergleich zu herkömmlichen Textilien war es gar nicht so leicht, trockene Stellen zu vermeiden. Dies haben wir dank des Sensornetzwerks geschafft, wodurch wir quasi in den Herstellungsprozess hineinschauen konnten“, sagt DLR-Projektleiter Jan Faber.

Um die verschiedenen Anlagen, Systeme, Werkzeuge und Sensoren in einen Ablauf zu integrieren und über ein gemeinsames Modul auszuwerten, brachten die Experten am ZLP Augsburg ihre Kompetenzen in der Automation, Simulation und Qualitätsprüfung von Leichtbau-Produktionsprozessen ein. Für die digitalisierte Fertigung wurden darüber hinaus Daten gesammelt, die mit Methoden des maschinellen Lernens bei den Projektpartnern analysiert werden.

Entsprechend der Produktionskette schuf das DLR-Team ein Simulationsmodell, mit dem sich einzelne Abläufe jederzeit virtuell austesten und mit dem Realbetrieb vergleichen lassen. Ergänzt wird dies durch ein Datenmanagementsystem, das die Messdaten aller Systeme zeitsynchron aufzeichnet und direkt miteinander vergleichbar macht. Das hilft den Wissenschaftlerinnen und Wissenschaftlern, das Materialverhalten und die Anlagentechnik auch für künftige Fertigungsprozesse besser zu verstehen.

Gemeinsam mit den Forschungspartnern hat das ZLP Augsburg das Potenzial der CosiMo-Konzepte für die industrielle Anwendung unter Nachhaltigkeits-, Kosten-, und Qualitätsaspekten aufgezeigt und durch die Industriepartner bestätigt. In den nächsten Schritten werden die Prozesse weiter für die Mobilität der Zukunft optimiert.

CosiMo (Composites for Sustainable Mobility) ist ein Verbundprojekt zur Erforschung neuartiger Materialien und Fertigungsverfahren für nachhaltige Mobilität, an dem sich insgesamt 14 Partner aus Forschung und Industrie beteiligen. Das im Jahr 2018 gestartete Projekt läuft bis Ende diesen Jahres und wird vom Bayerischen Staatsministerium für Wirtschaft, Landesentwicklung und Energie gefördert.