Der Link wurde in Ihrer Zwischenablage gespeichert

Eine geringe Reichweite und hohe Kosten halten bislang viele Menschen davon ab, sich ein Elektroauto anzuschaffen – auch wenn diese Ressourcen und die Umwelt schonen. Industrie und Forschung arbeiten an einer neuartigen Batterietechnologie, damit E-Autos alltagstauglich werden.

3 Min. Lesedauer

So wird die neue Batterie ins Auto eingebaut.

Foto: IAV GmbH

Schwachstelle der meisten Elektroautos: die Batterie. Üblicherweise fährt ein Elektroauto mit einer sogenannten monopolaren Lithium-Ionen-Batterie. Sie besteht aus vielen kleinen Batterien aus einzelnen, miteinander verbundenen Zellen. Die Zellen sind nebeneinander angeordnet. Damit kommen E-Autos bisher auf eine Reichweite von etwa 400 Kilometern. Den meisten Autofahrern und Autofahrerinnen ist diese Strecke zu kurz – zumal das Aufladen der Batterie sehr lange dauert. Nun aber verspricht eine neue Technologie Abhilfe.

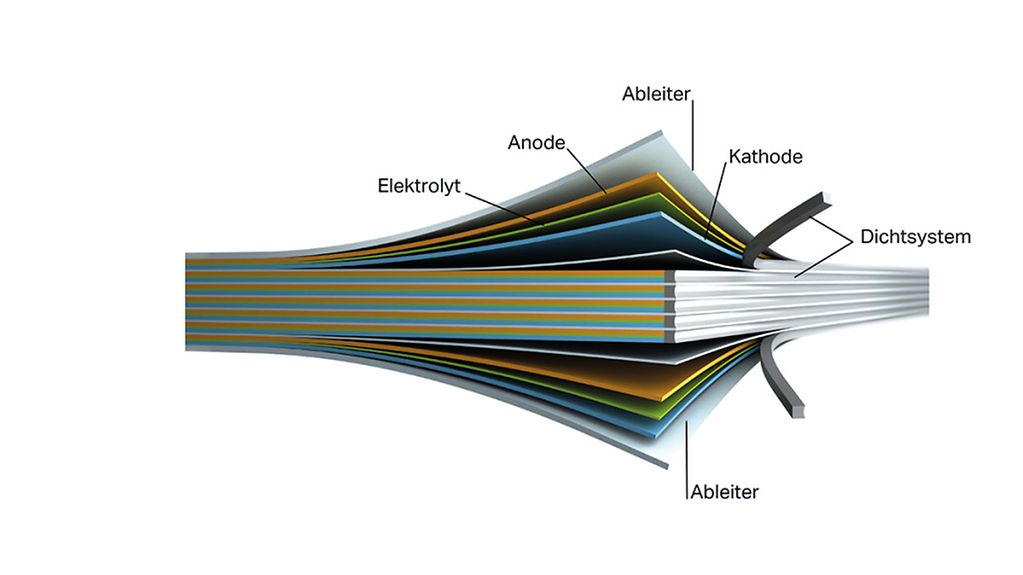

Der Aufbau der neuen Batterie

Foto: IAV GmbH

Wissenschaftlerinnen und Wissenschaftler des Fraunhofer-Instituts für Keramische Technologien und Systeme (IKTS) haben eine innovative Lithium-Bipolar-Batterie entwickelt. In einer solchen Batterie sind die Zellen ganz neuartig angeordnet.

"Wir wickeln die Zellen im Prinzip aus und verwenden eine sogenannte Bipolartechnologie, sodass wir die Elektroden einfach stapeln können." So erklärte Mareike Wolter, Gruppenleiterin Mobile Energiespeichersysteme, das Projekt bei der Präsentation "Perlen der Forschung" für Bundeskanzlerin Angela Merkel im Januar 2017.

Ein solcher Stapel besteht aus einer Schicht von Anoden – dem Pluspol der Batterie – und einer Schicht aus Kathoden – dem Minuspol. Dazwischen liegt der Elektrolyt, also das chemisch aufladbare Material. Die Elektroden sind dann so sortiert, dass ein Pluspol immer auf einem Minuspol liegt. Durch den effizienten Stapelaufbau steigt die Energiedichte, also die Menge an speicherbarer elektrischer Energie pro Raumvolumen der Batterie. Die neue Batterie kann somit bei gleichem Gewicht sehr viel mehr Energie speichern. Das Ergebnis: eine größere Reichweite für Elektroautos.

Ein weiterer Vorteil der platzsparenden Bauweise: Die Batterie kann optimal in das Fahrgestell des Autos eingebettet werden. Aufgrund der neuen Anordnung sieht die Batterie wie eine größere Matte aus. Gehäuse für die einzelnen Zellen, wie bei herkömmlichen Lithium-Ionen Batterien, gibt es nicht mehr. Statt im Vorderbau des Autos lässt sich die neue Batterie so optimal in den Fahrzeugboden einbauen.

Große Fortschritte hat das Forschungsprojekt auch bei der Frage der Materialkosten gemacht. Die Forscher haben gezeigt, dass sich mit herkömmlichen Materialien allein durch eine andere Herstellungsweise und eine bessere Verbindung der Pole eine deutlich höhere Energiedichte erreichen lässt.

Mareike Wolter erklärt die neue Batterietechnologie.

Foto: Ausserhofer/MPG

"Der Clou liegt in der Fertigungs- und Prozesstechnik", erklärte Wolter. Der nächste Schritt sei das Weglassen oder Reduzieren von kostspieligen Materialien und die Nutzung von neuen, günstigeren Materialien. Dadurch könnten die Kosten gesenkt werden.

Ließe sich durch die Entwicklung neuer Materialien, eine noch größere Reichweite erreichen?

Das interessierte auch Bundeskanzlerin Merkel bei der Präsentation des Projekts im Januar 2017. Forscherin Wolter ist überzeugt, dass das möglich ist. Ziel sei es, bereits jetzt die Voraussetzungen für die Nutzung neuer Materialien zu schaffen. Dann könnten diese eingesetzt werden, sobald sie verfügbar seien.

Um die optimalen Lösungen zu finden, arbeitet das IKTS mit der thyssenkrupp System Engineering GmbH und der IAV GmbH zusammen.

Eine Batterie von der Rolle

Foto: IKTS

Das IKTS untersucht spezielle Materialien sowie gesonderte Methoden, um Elektroden herzustellen. Die thyssenkrupp System Engineering GmbH ist unter anderem Experte für Fertigungsanlagen und die Herstellung von Batterien. Die IAV GmbH ergänzt das Team durch sein Know-how im Bereich der Fahrzeugkonzeptionierung und Konstruktion.

Gemeinsam arbeiten sie daran, dass E-Mobilität bezahlbarer wird und Einzug in unser tägliches Leben erhält.